Catégories

Nouveau Blog

Quels facteurs affectent la capacité d’une batterie ?

October 15 , 2025

Quels facteurs affectent la capacité d’une batterie ?

Introduction

L'incohérence de capacité entre les cellules de batterie au lithium est l'un des principaux facteurs de dégradation des performances et de risques potentiels pour la sécurité. Ces différences proviennent de multiples sources au sein de la batterie.

'

cycle de vie

—

y compris les processus de fabrication, les propriétés des matériaux, les paramètres de conception, les conditions d’utilisation et les influences environnementales.

Cet article fournit une analyse systématique des principales causes de variation de la capacité des cellules de batterie au lithium et offre des informations pour aider à améliorer la cohérence et la fiabilité de la production de cellules et de l'intégration des packs de batteries.

I. Facteurs du processus de fabrication

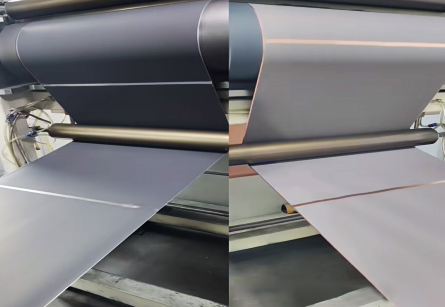

(1) Revêtement et calandrage De viations

1. Épaisseur de revêtement inégale

Les différences d'épaisseur ou de densité du revêtement des matériaux actifs de la cathode et de l'anode affectent directement la surface de réaction effective et la quantité d'intercalation lithium-ion, ce qui entraîne des variations de capacité des cellules individuelles. Pendant le processus de revêtement, en raison de la précision de l'équipement et de la fluidité de la suspension, l'épaisseur du revêtement peut devenir irrégulière.

Par exemple, dans les zones où le revêtement est trop épais, le chemin d'intercalation et de désintercalation des ions lithium s'allonge, la vitesse de réaction diminue et, par conséquent, la capacité de la cellule est affectée. À l'inverse, dans les zones où le revêtement est trop fin, la surface de réaction effective de l'électrode diminue, entraînant également une réduction de la capacité.

2. Fluctuations de densité de calandrage

Un compactage excessif peut endommager la structure du matériau de l'électrode (par exemple, la rupture de la couche de graphite), réduisant ainsi l'efficacité de la diffusion des ions lithium ; un compactage insuffisant diminue la quantité de matériau actif par unité de volume.

Lors du calandrage, les fluctuations de la densité de compactage affectent la porosité et la résistance interne de l'électrode. Une densité de compactage trop élevée entraîne une diminution de la porosité du matériau de l'électrode, un blocage des canaux de diffusion des ions lithium et une diminution de la capacité. Une densité de compactage trop faible entraîne une diminution de la teneur en matière active par unité de volume, ce qui affecte également la capacité de la cellule.

(2) Défauts de remplissage et d'étanchéité de l'électrolyte

1. Différences dans

électrolyte

volume d'injection

Une injection d’électrolyte insuffisante entraîne un contact incomplet entre les feuilles d’électrodes et l’électrolyte, affectant le taux de transport des ions et provoquant une dégradation de la capacité.

L'électrolyte est le support du transport des ions lithium, et son volume d'injection affecte directement les performances de la cellule. Si la quantité d'électrolyte injectée est insuffisante, la surface de contact entre les feuilles d'électrodes et l'électrolyte diminue, la conduction ionique ralentit et la capacité diminue progressivement.

2. Mauvaise performance d'étanchéité

L'intrusion d'humidité ou d'impuretés consomme les sels de lithium dans l'électrolyte, détruit la stabilité de l'interface de l'électrode et aggrave l'incohérence de capacité.

Lors du scellement, si l'étanchéité est insuffisante, de l'humidité et des impuretés externes peuvent pénétrer dans la cellule et réagir avec le sel de lithium de l'électrolyte, consommant ainsi ce sel et réduisant les performances de l'électrolyte. Parallèlement, l'humidité et les impuretés nuisent également à la stabilité de l'interface de l'électrode, affectant l'intercalation et la désintercalation des ions lithium, aggravant ainsi les variations de capacité entre les cellules.

(3) Précision insuffisante dans le classement et le tri des cellules

Si le processus de classement des cellules ne sélectionne pas strictement les cellules avec des paramètres similaires tels que la capacité et la résistance interne, les performances initiales des cellules individuelles d'un bloc-batterie seront dispersées.

La classification est une étape importante du processus de production des cellules. Grâce à des tests de charge et de décharge, elle sélectionne et associe des cellules de capacité et de résistance interne similaires. Si la précision de la classification est insuffisante et que des cellules présentant de grandes différences sur ces paramètres sont regroupées, le pack résultant présentera des performances initiales inégales, ce qui peut entraîner des problèmes de surcharge ou de décharge excessive en cours d'utilisation, affectant ainsi les performances et la durée de vie de la batterie.

Notre

Machine de classement de capacité de batterie

dispose d'un contrôle de charge/décharge de haute précision et d'un tri automatique, garantissant une capacité et une résistance constantes pour des performances de pack supérieures.

II. Facteurs matériels et de conception

(1) Différences dans les performances des matériaux des électrodes

1. Matériaux cathodiques

Par exemple, dans les matériaux ternaires (

MR

), les fluctuations des ratios nickel, cobalt et manganèse, ou les différences de structure cristalline dans le phosphate de fer et de lithium (

LFP

), affectent la capacité de désintercalation des ions lithium.

Les matériaux cathodiques sont l'un des facteurs clés de la capacité des cellules. Leurs différences de performances affectent directement cette capacité. Dans les matériaux ternaires, les différents rapports nickel-cobalt-manganèse modifient la structure cristalline et les propriétés électrochimiques, influençant ainsi la désintercalation des ions lithium. La variation de la structure cristalline du phosphate de fer et de lithium entraîne également des propriétés électrochimiques différentes, qui affectent à leur tour la capacité des cellules.

2. Matériaux d'anode

Des rapports de mélange inégaux de matériaux à base de graphite et de silicium ou des différences dans le coefficient de dilatation des particules de silicium entraînent des taux de décroissance de capacité différents pendant le cyclage.

Lors de la charge et de la décharge, les matériaux de l'anode se dilatent et se contractent. Leurs différences de performances affectent la durée de vie et la constance de la capacité. Par exemple, un mélange inégal de matériaux à base de graphite et de silicium entraîne une dilatation et une contraction irrégulières, ce qui affecte les performances en cyclage. Les différences de coefficient de dilatation des particules de silicium provoquent des dommages structurels plus ou moins importants au matériau de l'anode pendant le cyclage, ce qui entraîne des taux de décroissance de capacité différents.

(2) Problèmes d'adéquation des matériaux et de formulation

1. Mauvaise compatibilité entre l'électrolyte et l'interface de l'électrode

Par exemple, les solvants PC peuvent provoquer une exfoliation de la couche de graphite ou un rapport inapproprié de

liant

/

agent conducteur

réduit l'utilisation de matières actives.

La compatibilité entre l'électrolyte et l'interface électrode est un facteur clé affectant les performances de la cellule. Une mauvaise compatibilité peut endommager la structure de l'électrode et entraver l'intercalation et la désintercalation des ions lithium, réduisant ainsi l'utilisation de la matière active. Par exemple, le solvant PC présente une constante diélectrique élevée et une faible viscosité, mais il peut provoquer l'exfoliation de la couche de graphite, nuisant ainsi aux performances de l'anode. Un ratio inapproprié de liant et d'agent conducteur réduit également l'utilisation et la capacité de la matière active.

2. Marge de conception structurelle insuffisante

Si une redondance de capacité adéquate n'est pas réservée lors de la conception, les cellules de faible capacité tomberont en panne en premier lorsque les erreurs de fabrication s'accumuleront pendant le cyclage.

Lors de la conception des cellules, il est nécessaire de prendre en compte les tolérances de fabrication et la dégradation des performances, en préservant une redondance de capacité suffisante. Sans marge de conception suffisante, les cellules de faible capacité peuvent facilement atteindre les limites de surcharge ou de décharge excessive en début de cycle, entraînant une défaillance et affectant les performances globales du pack.

III. Facteurs d'utilisation et de vieillissement

(1) Différences dans les mécanismes de dégradation du cycle

1. Dissolution et effondrement de la cathode

La charge et la décharge à long terme provoquent la dissolution des ions de métaux de transition, ce qui bloque les canaux lithium-ion et entraîne une perte de capacité irréversible.

Lors du cyclage, des modifications structurelles se produisent dans les matériaux de la cathode, et des ions de métaux de transition peuvent se dissoudre dans l'électrolyte. Ces ions peuvent se déposer à la surface de l'anode, bloquant les canaux lithium-ion et réduisant l'efficacité d'intercalation/désintercalation, entraînant une baisse irréversible de la capacité.

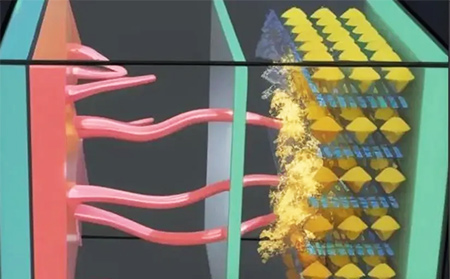

2. Épaississement du film SEI de l'anode

Les cycles répétés provoquent une croissance continue du film d'interphase d'électrolyte solide (SEI) sur la surface de l'anode, consommant du lithium actif et augmentant la résistance interne, réduisant ainsi la capacité effective.

Le film SEI protège l'anode d'une réduction supplémentaire de l'électrolyte, mais à mesure que le cycle se poursuit, il s'épaissit, consommant du lithium actif et augmentant la résistance, diminuant ainsi la capacité effective de la cellule.

(2) Placage au lithium et réactions secondaires à l'interface

1. Placage au lithium

La charge à basse température, la surcharge ou la charge à courant élevé induisent un dépôt de lithium sur la surface de l'anode, consommant du lithium actif et accélérant la décroissance de la capacité.

À basse température, en surcharge ou sous courant élevé, le taux d'intercalation des ions lithium à la surface de l'anode peut dépasser leur taux de diffusion, provoquant un dépôt de lithium métallique, appelé lithium-placage. Ce phénomène consomme du lithium actif, augmente la résistance interne et réduit l'efficacité de charge/décharge.

2. Blocage des pores du séparateur par les produits de décomposition de l'électrolyte

Les produits de décomposition de l'électrolyte (par exemple, le LiF) obstruent les pores du séparateur, entravant le transport des ions. Lors du cyclage, la décomposition de l'électrolyte produit des sous-produits susceptibles de bloquer les pores du séparateur, entravant ainsi le transport des ions et réduisant les performances de la cellule.

(3) Effets de l'historique d'utilisation

Les décharges excessives, le stockage à haute température et d'autres opérations incorrectes accélèrent le vieillissement des cellules. Lorsque des cellules neuves et anciennes sont mélangées, les différences de capacité s'accentuent considérablement.

L'historique d'utilisation des cellules affecte considérablement leurs performances et leur capacité. Des opérations incorrectes, comme une décharge excessive ou un stockage prolongé à haute température, accélèrent le vieillissement et la dégradation de la capacité. L'utilisation combinée de cellules neuves et anciennes entraîne d'importantes différences de performances, augmentant les variations de capacité et le risque de surcharge ou de décharge excessive, réduisant ainsi les performances et la durée de vie des batteries.

IV. Facteurs environnementaux et externes

(1) Répartition inégale de la température

Les cellules situées aux extrémités et au centre d'un pack présentent des conditions de dissipation thermique différentes. Dans les zones à haute température, le vieillissement des cellules s'accélère (par exemple, la vitesse de décomposition de l'électrolyte augmente) et la capacité diminue plus rapidement.

La température est un facteur critique affectant les performances des cellules. Dans une batterie, une répartition inégale de la température due à des conditions de refroidissement variables entraîne une dégradation plus rapide dans les zones à haute température.

(2) Différences de taux d'autodécharge

Les cellules avec des taux d'autodécharge différents (par exemple, celles avec une teneur en impuretés plus élevée) présentent des états de charge (SOC) divergents après un stockage prolongé, ce qui entraîne des différences de capacité pendant la charge et la décharge.

L'autodécharge est la perte de charge spontanée pendant le stockage. Les différences de taux d'autodécharge entraînent des divergences d'état de charge, ce qui entraîne des variations de capacité en utilisation.

(3) Défaillance de la gestion thermique

Lorsque la conception du refroidissement est insuffisante, la surchauffe locale augmente la résistance interne, réduit l'efficacité de charge/décharge et diminue l'utilisation de la capacité.

La gestion thermique garantit le fonctionnement du pack dans une plage de température adaptée. Une dissipation thermique inadéquate entraîne une surchauffe locale, une résistance accrue, une baisse du rendement et une utilisation réduite des capacités.

V. Conclusion

Les différences de capacité cellulaire sont le résultat des effets combinés de

fluctuations du processus de fabrication

(précision du revêtement/de l'injection),

propriétés intrinsèques des matériaux

(performance du matériau actif de l'électrode),

mécanismes d'utilisation et de vieillissement

(chemins de dégradation du cycle), et

déséquilibre environnemental

(température/autodécharge).

Pour améliorer la cohérence de la capacité cellulaire, les approches suivantes peuvent être adoptées :

1. Améliorer la cohérence de la fabrication :

Utiliser une haute précision machine de revêtement d'électrodes et des processus de tri automatisés pour améliorer la précision du revêtement et de l'injection d'électrolytes. Associez rigoureusement des cellules présentant une capacité et des paramètres de résistance interne similaires.

2. Optimiser les matériaux et la conception :

Développer des électrolytes à l’état solide pour supprimer les réactions secondaires, améliorer la compatibilité électrolyte-électrode et améliorer les performances des matériaux d’électrode.

3. Améliorer les systèmes de gestion de batterie (BMS) :

Appliquez la technologie d'équilibrage actif pour compenser les différences de capacité, surveillez l'état de chaque cellule en temps réel et ajustez rapidement les stratégies de charge/décharge pour garantir les performances et la sécurité du pack.

En conclusion, des recherches approfondies sur les causes des différences de capacité dans les cellules de batteries au lithium et la mise en œuvre de mesures d’amélioration efficaces sont d’une grande importance pour améliorer les performances et la sécurité des packs de batteries.