Série 1 : Processus d'assemblage de batteries - Prétraitement des cellules

1. Importance du prétraitement cellulaire

Le prétraitement des cellules est la première étape de la fabrication des batteries et joue un rôle important dans l'amélioration de leurs performances et de leur sécurité. Un prétraitement rigoureux garantit la qualité constante des cellules dès la source, réduit les risques de défaillance et assure un approvisionnement fiable en cellules pour l'assemblage ultérieur des modules, l'intégration des batteries et d'autres étapes.

1.1 « Différence innée »

« ences » des cellules

En raison des inévitables différences mineures dans le processus de production, telles que les teneurs différentes en matériaux actifs positifs et négatifs, même les cellules d'un même lot présenteront inévitablement des écarts de performances. En règle générale, la capacité ou la tension des cellules produites en série est conforme à la loi de distribution normale. Les différences entre ces cellules se reflètent principalement dans les aspects suivants :

-

Fluctuation de capacité :

La capacité des cellules d'un même lot peut fluctuer de ± 3 %. Pour les véhicules à énergies nouvelles, cela peut entraîner une différence de temps de conduite de plusieurs dizaines de kilomètres.

-

Différence de résistance interne :

La résistance interne de la cellule peut varier jusqu'à 5 %, similaire à la différence de fonction cardiopulmonaire des athlètes, ce qui affecte l'efficacité de charge et de décharge et le chauffage de la batterie.

-

Discrétion de la tension :

La discrétion de la tension de la cellule de la batterie peut dépasser 0,05 V, similaire à l'erreur des engrenages d'une montre de précision, affectant la gestion de la charge et de la décharge de la batterie et ses performances globales.

1.2 Conséquences catastrophiques de l'absence de prétraitement

Si la cellule de la batterie n’est pas prétraitée, ces différences inhérentes peuvent entraîner les conséquences graves suivantes :

-

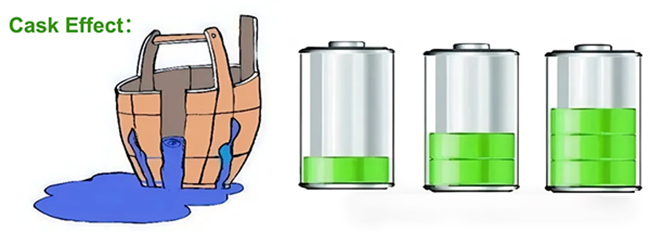

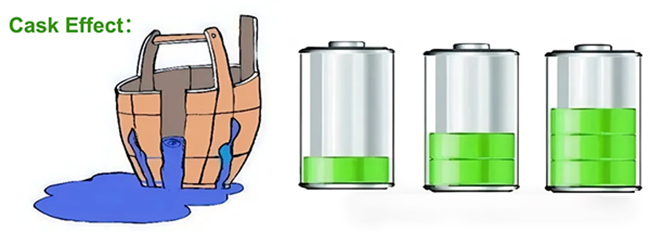

Effet fût :

Les performances et la durée de vie d'une batterie sont déterminées par la cellule la plus faible. La cellule la moins performante limitera la capacité et la durée de vie de la batterie.

Effet tonneau : dans la batterie, la cellule la plus faible deviendra la « carte courte » qui limite les performances globales

-

Risque d’emballement thermique :

L'incohérence de la cellule de la batterie peut entraîner une surcharge ou une décharge de certaines batteries, affectant la capacité et l'efficacité globales de la batterie, et peut également augmenter les risques de surchauffe de la batterie, d'incendie ou même d'explosion.

-

Autonomie de la batterie en plongée :

L'incohérence de la cellule de la batterie peut entraîner une perte de la capacité réellement disponible jusqu'à 15 %, ce qui affecte considérablement la durée de vie de la batterie de l'appareil.

1.3 L'objectif principal du prétraitement des cellules de batterie

Grâce à des tests et des sélections rigoureux, des batteries aux performances similaires sont combinées afin de garantir la cohérence des cellules. La cohérence des cellules est essentielle au choix et à l'adaptation du système de batterie. La cohérence de la batterie en usine est principalement liée à sa cohérence durant le processus de fabrication.

La « cohérence des cellules de batterie » fait référence à la similitude et à l’uniformité des performances de chaque cellule de batterie du bloc-batterie.

Plus précisément, cela inclut la cohérence dans de nombreux aspects, tels que la capacité, la résistance interne, la plate-forme de tension de charge et de décharge, le taux d'autodécharge, la durée de vie du cycle et d'autres paramètres et caractéristiques de la cellule de batterie.

Le but du prétraitement est de

garantir que les cellules de batterie internes du bloc-batterie maintiennent un degré élevé de cohérence lorsqu'il quitte l'usine, et la cohérence des cellules de batterie après plusieurs cycles de charge et de décharge après avoir quitté l'usine doit être garantie par la gestion thermique, la stratégie d'équilibrage, le contrôle environnemental et d'autres mesures.

Par exemple, la température des cellules de la batterie dans le bloc-batterie doit non seulement être maintenue dans une plage raisonnable (15-35 °C), mais la température des différentes cellules de la batterie doit également être maintenue aussi constante que possible (à moins de 5 °C) pour réduire le taux de vieillissement des différentes cellules de la batterie.

2. Principales étapes du prétraitement cellulaire

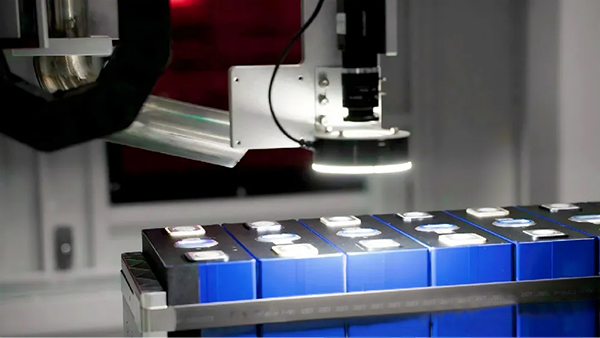

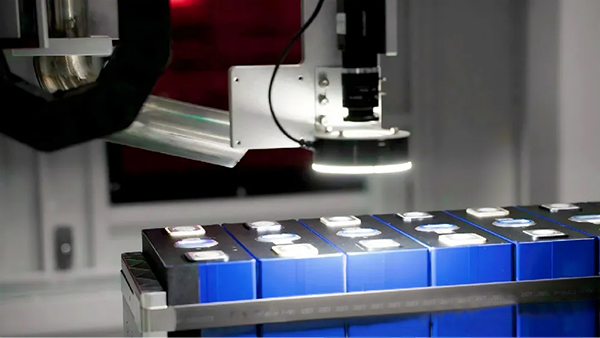

2.1 Inspection de l'apparence

Lors du prétraitement des cellules, l'inspection de leur aspect est cruciale. Pendant le transport et le stockage, les cellules peuvent être endommagées, déformées, fuir, etc., en raison d'une collision, d'une extrusion ou de la corrosion. Grâce à une observation visuelle et à une simple mesure par outil, les cellules présentant un aspect impeccable sont sélectionnées afin de garantir que leur état physique est conforme aux normes d'utilisation, empêchant ainsi l'introduction de cellules défectueuses dans le processus ultérieur.

Articles défectueux :

déformation de la coque en aluminium, piqûres de surface ; dommages et déformation de la soupape antidéflagrante ; colle d'étanchéité tombant du trou d'injection ; saleté de surface importante ; fuite, etc.

Méthode de détection :

Machine d'inspection visuelle CCD

, inspection visuelle manuelle

Si une colle structurelle est utilisée pour connecter les cellules, un nettoyage au plasma est nécessaire au préalable, car la surface de la cellule est enveloppée d'un film PET, et le nettoyage au plasma est utilisé pour améliorer la tension superficielle, la rugosité et la propreté du film PET pour améliorer l'effet de liaison adhésive ; le nettoyage au plasma peut également éliminer les minuscules défauts sur la surface de la cellule, les taches, la poussière et la couche d'oxyde sur la surface du pôle, améliorer la qualité du soudage et réduire le taux de défauts.

Principe de la machine de nettoyage plasma (plasma cleaner) :

S'appuyer sur « l'activation » de particules actives dans le plasma pour atteindre l'objectif d'élimination des taches sur la surface des objets.

« Plasma » : état de la matière, également appelé quatrième état de la matière, qui n'appartient pas aux trois états communs du solide, du liquide et du gaz.

Appliquez suffisamment d'énergie au gaz pour l'ioniser et il passe à l'état de plasma. Les composants « actifs » du plasma comprennent : les ions, les électrons, les atomes, les groupes actifs, les nucléides excités (état métastable), les photons, etc.

En termes de mécanisme de réaction, le nettoyage au plasma comprend généralement les processus suivants :

-

Le gaz inorganique est excité jusqu'à l'état de plasma ;

-

Les substances en phase gazeuse sont adsorbées sur la surface solide ;

-

Les groupes adsorbés réagissent avec les molécules sur la surface solide pour générer des molécules de produit ;

-

Les molécules du produit sont résolues pour former une phase gazeuse ;

-

Les résidus de réaction sont détachés de la surface.

2.2

Test de tension et de résistance interne

Les tests de tension et de résistance interne sont essentiels à l'évaluation des performances des cellules de batterie. L'utilisation d'un équipement professionnel pour mesurer la tension à vide et la résistance interne de chaque cellule permet de comprendre intuitivement son état actuel. Une tension anormale peut indiquer des modifications chimiques ou des courts-circuits à l'intérieur de la cellule. Une résistance interne excessive entraînera un échauffement important de la batterie pendant la charge et la décharge, affectant sa durée de vie et sa sécurité. Grâce à des tests précis, les cellules non conformes aux normes de performance sont éliminées afin de garantir que les cellules entrant dans la phase suivante présentent de bonnes propriétés électrochimiques.

Équipements et outils de test :

-

Testeur de tension :

Un testeur de tension de haute précision qui peut mesurer avec précision la tension en circuit ouvert de la cellule de la batterie.

-

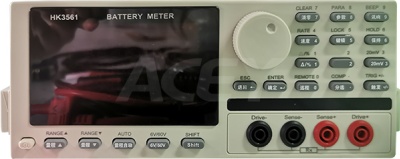

Testeur de résistance interne

:

Un appareil capable d'effectuer des tests de résistance interne CA et CC pour garantir la précision de la mesure de la résistance interne.

-

Système de test automatisé :

Dans la fabrication de batteries modernes, un système de test automatisé est généralement utilisé, qui peut effectuer efficacement et avec précision des tests de tension et de résistance interne et enregistrer les données de test.

Testeur de résistance interne HK3561

Processus de test : chargement, détection par balayage, test de tension/résistance interne, traitement des données, traitement NG

-

Chargement:

Placez la cellule de batterie sur la station de test pour vous assurer que les pôles positifs et négatifs de la cellule de batterie sont en bon contact avec l'équipement de test.

-

Détection de numérisation :

Lisez le code-barres ou le code QR de la cellule de la batterie via le dispositif de numérisation et enregistrez les informations de base de la cellule de la batterie.

-

Test de tension :

Utilisez un testeur de tension pour mesurer la tension en circuit ouvert de la cellule de la batterie et enregistrez les résultats du test.

-

Test de résistance interne :

Utilisez un testeur de résistance interne pour mesurer la résistance interne CA ou CC de la cellule de la batterie et enregistrez les résultats du test.

-

Informatique:

Téléchargez les données de test dans la base de données pour l'analyse et le traitement des données afin d'éliminer les batteries non qualifiées.

-

Traitement non qualifié :

Transférez les cellules non qualifiées vers la station NG pour un traitement ultérieur ou un retrait.

2.3 Classification et regroupement des capacités

Le classement et le regroupement des capacités constituent l'une des étapes essentielles du prétraitement des cellules de batterie.

équipement de test de charge et de décharge de batterie au lithium

Ce test teste principalement la tension, la capacité et d'autres paramètres de la batterie. Selon les résultats des tests, les cellules sont classées et regroupées selon leur capacité afin de garantir que la différence de capacité entre les cellules d'un même groupe reste limitée. Cela permet d'éviter les problèmes de surcharge et de décharge excessive causés par des capacités de cellules inégales lors des utilisations ultérieures, et d'améliorer considérablement les performances et la durée de vie globales de la batterie.

Critères de regroupement :

Regroupement par capacité : généralement contrôlé à 1 % près pour assurer la synergie des cellules lors de la charge et de la décharge, et éviter les surcharges ou les décharges excessives dues à des différences de capacité excessives ;

Regroupement par tension : généralement ≤ 5 mV, pour assurer l'uniformité de la charge et de la décharge des cellules

Regroupement par résistance interne : généralement contrôlé à moins de 3 mΩ pour garantir l'efficacité de charge et de décharge du module et la cohérence de la dissipation thermique