Processus d'assemblage de batteries, série 2 : empilage et extrusion de modules

1. Étapes clés de l'empilement de modules

L'assemblage de modules consiste à combiner plusieurs cellules selon une conception et une structure prédéfinies pour former un module de batterie aux fonctions et performances spécifiques. Ce processus consiste à assembler les cellules de manière étanche grâce à diverses méthodes de connexion (soudure, fixation mécanique, etc.) et à ajouter des matériaux auxiliaires tels que des écrans thermiques et des feuilles isolantes pour garantir les excellentes performances électriques, la gestion thermique et la sécurité du module.

1.1 Empilage de modules

Objectif de l'opération : Combiner les cellules dans la disposition série-parallèle correcte tout en assurant la connexion électrique et la stabilité mécanique entre les cellules.

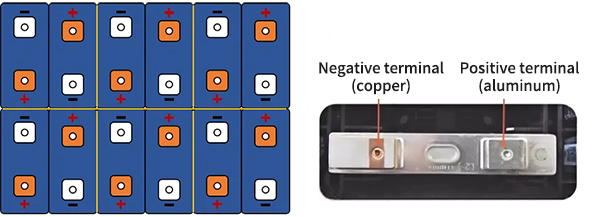

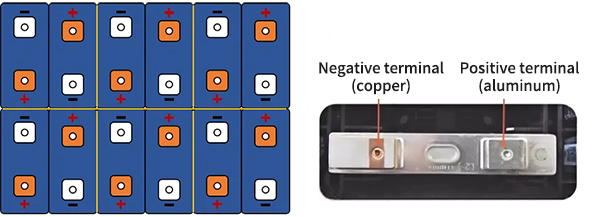

Généralement, l'électrode négative des cellules lithium-ion est en cuivre et l'électrode positive en aluminium. La disposition des cellules à l'intérieur du module est conçue en fonction de la tension et de la capacité requises pour la batterie.

Par exemple, la capacité et la tension requises pour une batterie de stockage d'énergie donnée sont de 314 Ah et 332,8 V. Ainsi, 104 cellules peuvent être connectées en série (la tension nominale de la cellule lithium fer phosphate est de 3,2 V), réparties en 4 modules de 26 chaînes. La capacité d'une cellule est de 314 Ah. La batterie est donc de type 1P104S et le module de type 1P26S. Plus précisément, à l'intérieur du module, l'alternance des pôles positifs et négatifs des cellules permet d'utiliser facilement des barres d'aluminium, qui peuvent être connectées en série de manière fiable.

Machine de soudage laser pour batteries lithium-ion

.

*Le processus de production doit éviter les erreurs de disposition de polarité, qui peuvent endommager le module de batterie, dégrader les performances et même provoquer des accidents de sécurité.

Méthode d'inspection de polarité : détection de polarité pour

oling ou CCD v

isuel

détection

Dans ce processus d'empilage de modules, la technologie d'assemblage automatisé joue un rôle essentiel. Les équipements automatisés permettent de positionner précisément les cellules à l'emplacement prédéterminé et de réaliser un empilage efficace et stable grâce à des bras robotisés, des convoyeurs et d'autres dispositifs.

Afin d'améliorer encore les performances et la sécurité du module, des feuilles d'isolation thermique et isolante seront ajoutées lors de l'empilage. Ces feuilles sont fixées à la grande surface de la cellule de batterie par un adhésif, ce qui contribue à la fixation des cellules entre les modules et à leur prévention de chute lors du levage.

1.1.1 Assemblage automatisé de plaques d'isolation thermique : « pare-feu » sous haute température

Fonction principale

La feuille d'isolation thermique est généralement constituée de matériaux isolants hautes performances, tels que des fibres céramiques ou des matériaux composites polymères spéciaux, qui peuvent réduire efficacement le transfert de chaleur entre les cellules de la batterie, former une barrière thermique entre les cellules de la batterie, empêcher la propagation de l'emballement thermique et résister à des températures allant jusqu'à 1200℃, évitant ainsi la dégradation des performances de la batterie ou les risques de sécurité causés par une surchauffe locale.

1.1.2 Pose intelligente de plaques isolantes : « police de la circulation » du courant

Sélection des matériaux

Utilisez des matériaux avec d'excellentes propriétés d'isolation, tels que le film polyimide (résistance à la tension > 3 kV), le panneau de résine époxy ou le téflon, d'une épaisseur généralement de 0,2 à 0,5 mm, pour éviter les courts-circuits entre les cellules de la batterie et assurer la sécurité électrique du module.

La feuille isolante et la feuille d'isolation thermique sont généralement collées en alternance entre les cellules de batterie du module pour garantir que la température des cellules de batterie est équilibrée et que la force est uniforme.

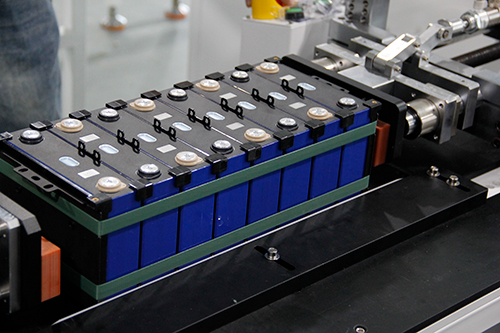

2. Façonnage par extrusion

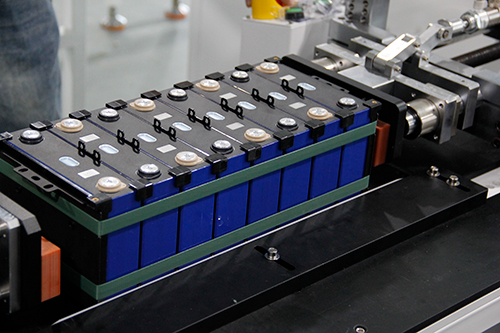

Machine d'empilage et d'extrusion de batteries

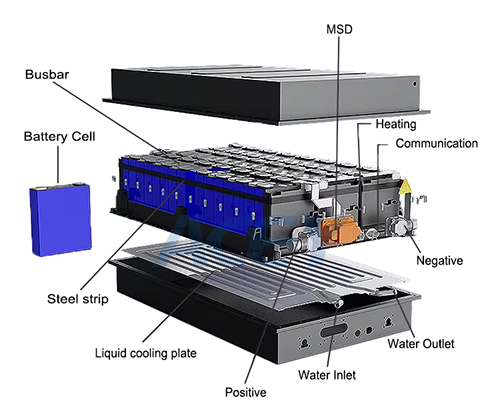

Il s'agit d'un équipement essentiel à l'assemblage de modules. Il vise à fixer solidement le module de cellules de batterie empilées aux plaques d'extrémité, aux bandes d'acier et aux autres pièces structurelles par pression physique, afin d'améliorer la stabilité structurelle globale et les performances électriques du module. Le procédé de mise en forme par extrusion est le suivant :

2.1 Installation de la plaque d'extrémité et extrusion automatique

Une fois l'empilement des cellules de batterie terminé, le module entre dans la station d'extrusion automatique. La plaque d'extrémité est installée sur l'outillage d'extrusion, entraîné par un vérin électrique et associé à un capteur de pression pour surveiller en temps réel l'intensité de la force de serrage. Lorsque la force de serrage atteint la valeur prédéfinie, le système de contrôle arrête automatiquement l'extrusion et maintient l'état actuel.

Innovation matérielle :

-

Plaque d'extrémité en alliage d'aluminium extrudé (résistance à la compression > 300 MPa), 40 % plus légère que l'acier.

-

Plaque d'extrémité composite en fibre de carbone, le coefficient de dilatation thermique correspond à la cellule de la batterie pour réduire la déformation thermique.

Objectif de l'opération :

-

Le contrôle de la longueur du module permet d'éviter tout décalage du module lors du soudage et de garantir que le module puisse être mis en boîte et installé en douceur lors du processus d'assemblage ultérieur du produit fini.

-

Le contrôle de la planéité du pôle consiste à contrôler l'écart entre le jeu de barres et le pôle dans une certaine plage pour garantir la cohérence de la qualité du soudage et éviter les anomalies telles que le soudage à froid, les grosses projections et l'effondrement du bain de fusion causés par un écart excessif.

-

Le contrôle de la planéité du fond consiste à garantir que le module est en contact total avec le matériau conducteur thermique du fond (tel qu'un film chauffant, un tampon thermique, etc.) pour contrôler le problème de différence de température du module pendant la gestion thermique.

2.2 Fixation par sangle en acier

L'ouvrier place ensuite la sangle ou le ruban de cerclage sur le module afin d'éviter tout déplacement ou déformation lors du transport et de l'assemblage. Cela permet également d'optimiser la résistance de contact entre les cellules de la batterie et d'améliorer les performances électriques ainsi que l'efficacité de charge et de décharge du module.

Au cours de ce processus, des paramètres tels que la pression d'extrusion, la vitesse et la taille du module doivent être strictement contrôlés et téléchargés vers le système MES pour la traçabilité.

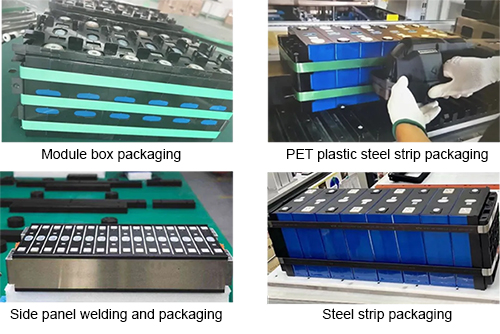

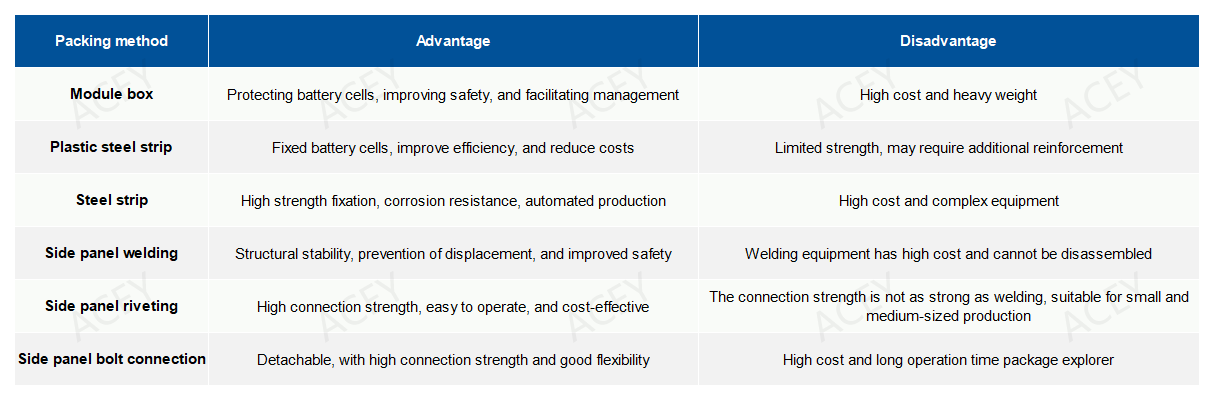

3. Emballage du module

Le mode d'emballage du module a un impact important sur ses performances, sa sécurité et son efficacité de production. Parmi les méthodes d'emballage courantes, on peut citer : le boîtier du module, la bande d'acier plastique, la bande d'acier, le soudage des panneaux latéraux, le rivetage ou le boulonnage.

Objectif de l'opération :

-

Fixer les cellules de la batterie dans le module et assurer une stabilité structurelle suffisante

-

Limitez la taille du module pour éviter qu'il ne rebondisse après l'extrusion, afin qu'il puisse être mis en boîte en douceur

4. Automatisation et tendance intelligente de l'empilement de modules

Avec le développement rapide du secteur des nouvelles énergies, les exigences en matière d'efficacité et de qualité de la production de batteries augmentent. L'automatisation et les technologies intelligentes dans l'assemblage des modules sont devenues essentielles pour améliorer l'efficacité de la production, réduire les coûts et garantir la qualité des produits.

Moderne

lignes d'assemblage de batteries lithium-ion

Les usines sont généralement équipées d'équipements automatisés de haute précision, tels que des empileuses automatiques, des robots de soudage et des équipements de test, qui permettent d'automatiser l'ensemble du processus, du chargement des cellules à l'empilage, en passant par le soudage et le façonnage. Ces équipements permettent non seulement d'améliorer considérablement la vitesse et la régularité de la production et de réduire les erreurs humaines, mais aussi d'intégrer des capteurs et des systèmes de contrôle avancés pour surveiller en temps réel divers paramètres du processus de production, assurant ainsi un contrôle et une traçabilité précis de la qualité des produits.