Processus d'assemblage de batteries Série 4 – Assemblage de produits semi-finis

Un système de batterie d'alimentation peut être comparé métaphoriquement à un «

armée

" qui doit fonctionner en continu pendant 5 à 10 ans, chaque composant jouant un rôle et une fonction distincts :

-

Cellules de batterie

:Comme les soldats d'une unité de combat (mission de base : stocker et restituer l'énergie électrique), ils servent de fondement à l'armée.

-

Système de gestion de batterie

(BMS)

:Agit comme centre de commandement, chargé de recevoir des instructions, de collecter des données, de prendre des décisions, d'émettre des commandes et d'assurer la protection.

-

Système de gestion thermique

:Fonctionne comme système de soutien logistique, responsable du chauffage ou du refroidissement pour maintenir l'état de fonctionnement optimal de la batterie.

-

Capteurs

:Servir d'éclaireurs et recueillir des informations essentielles.

-

Faisceaux de câbles et connecteurs

:Il agit comme un réseau de communication et de transport, facilitant le transfert d'informations et la distribution d'énergie.

-

Autres composants

:Semblables à diverses fournitures, bien que non principales, elles ont un impact significatif sur les performances du système.

L'assemblage de produits semi-finis implique l'intégration de tous ces départements, approvisionnements, systèmes de communication et de transport dans une « armée » cohérente et prête au combat.

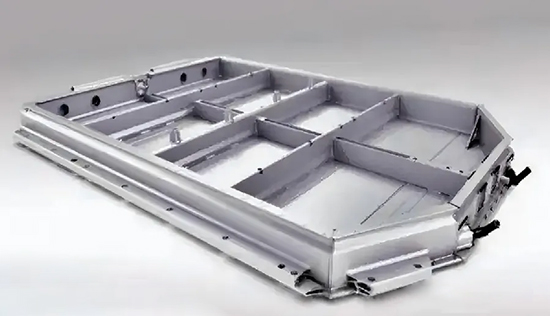

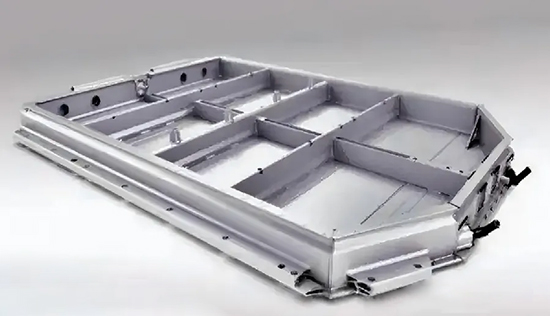

01 Boîte de prétraitement

Actuellement, les boîtiers de batteries sont principalement constitués de profilés en alliage d'aluminium extrudé, qui sont d'abord usinés puis épissés par soudage CMT, soudage à l'arc sous argon, soudage par friction-malaxage (FSW),

soudage au laser

et d'autres méthodes de soudage.

L'intérieur du boîtier doit généralement être pulvérisé avec de la poudre isolante pour éliminer les risques de fuite. Le fond du boîtier est généralement pulvérisé uniformément avec de la mousse de polyuréthane pour protéger la plaque de refroidissement liquide et contribuer à la conservation de la chaleur.

La boîte doit être soumise à un nettoyage rigoureux et à un contrôle d'étanchéité. Le fournisseur doit procéder à une inspection complète de la boîte avant la livraison afin de garantir l'étanchéité.

Le prétraitement de la boîte comprend généralement :

-

Installation et fixation de haute/basse tension

plug-ins (plug-ins rapides positifs et négatifs, plug-ins rapides de communication basse tension)

-

Fixation du jeu de barres

-

P

fixation des plots de limitation du module (pour éviter tout contact direct entre la cellule de la batterie et la plaque de refroidissement liquide du boîtier)

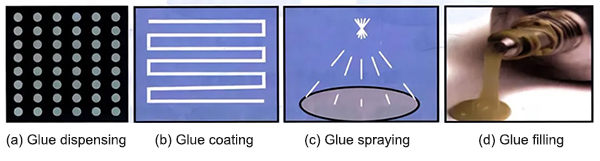

02 Collage

Le collage est une étape clé dans

ensemble de batterie

, principalement utilisé pour réaliser l'étanchéité, la fixation et la conduction thermique entre le boîtier et le module, et entre les modules.

Le mastic est principalement utilisé entre le boîtier et le module pour empêcher l'humidité, la poussière et d'autres impuretés externes de pénétrer dans le boîtier et assurer la stabilité de l'environnement interne de la batterie.

Étant donné qu'il existe un certain espace entre le module et la plaque de refroidissement liquide ou le film chauffant, une couche de colle thermoconductrice est ajoutée entre les deux pour les connecter, ce qui améliore non seulement la résistance structurelle globale de la batterie, mais améliore également l'efficacité de la dissipation thermique de la cellule de la batterie.

Colle thermoconductrice

:En général, il se compose de deux éléments, A et B :

-

Colle A

est le principal ciment de performance

-

Colle B

c'est aider une colle à se solidifier.

Dans le processus de production en usine, afin d'accélérer la cadence de production, une machine à colle est généralement utilisée pour pulvériser la colle thermoconductrice. Dans des cas particuliers, des pistolets à colle pneumatiques peuvent également être utilisés pour la pulvérisation manuelle.

La colle thermoconductrice qui joue uniquement un rôle de conduction thermique a généralement une viscosité plus faible, tandis que la colle structurelle thermoconductrice a une viscosité plus forte, qui a à la fois des effets de conduction thermique et certains effets de fixation.

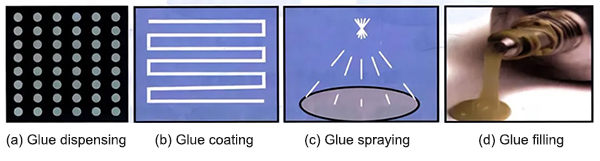

Méthodes de collage

: distribution de colle, enduction de colle, pulvérisation de colle et remplissage de colle.

-

Distribution de colle

:principalement utilisé pour la fixation du faisceau de câbles et pour prévenir l'oxydation du soudage

-

Revêtement de colle

: principalement utilisé pour la fixation entre les cellules de batterie ou la conduction thermique entre les cellules de batterie et le corps du boîtier

-

Pulvérisation de colle

:principalement utilisé pour la fixation et la conduction thermique au fond du corps de la boîte (principalement utilisé pour les solutions non modulaires)

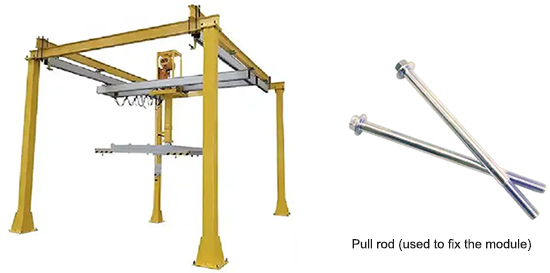

03 Levage du module dans la boîte

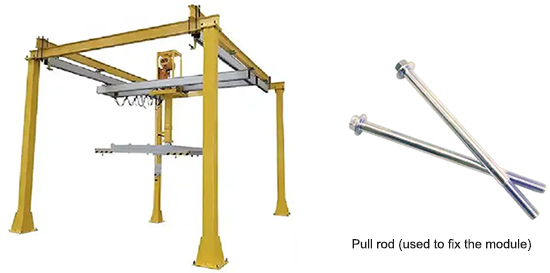

Une fois le module soudé, il doit être serré et fixé à l'aide d'un outillage, puis hissé à l'emplacement prévu dans le boîtier. L'outillage de levage est généralement spécialement conçu et la force de serrage doit être modérée afin de garantir la stabilité du module sans l'endommager. L'outillage doit garantir que le module ne tremblera ni ne tombera pendant le levage.

Après l'insertion dans le boîtier, la plaque d'extrémité du module est fixée au trou de montage de la poutre du boîtier à l'aide d'une tige de traction (un boulon long non standard). Une couche de feuille isolante doit ensuite être fixée sur le couvercle intégré afin d'empêcher tout contact direct du personnel avec la pièce polaire haute tension.

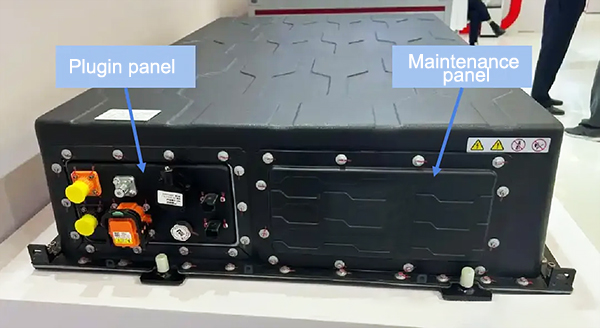

04 Installation du panneau enfichable et du BMS

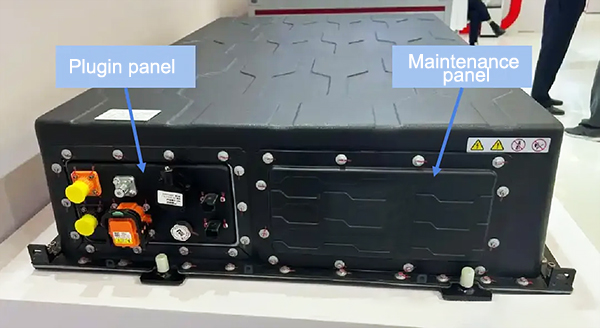

Une fois le module installé dans le boîtier, il est nécessaire d'installer le BMS et divers connecteurs. Parmi les connecteurs courants, on trouve : les prises haute tension, les prises basse tension, les bornes d'incendie, les vannes antidéflagrantes, les interrupteurs de maintenance (MSD), etc. Actuellement, la conception adoptée par les principaux intégrateurs de packs consiste à intégrer ces prises sur un panneau enfichable.

Cette conception simplifie l'installation et accélère le cycle de production. De plus, le couvercle du boîtier de batterie ne nécessite que l'ouverture du trou d'installation du panneau, au lieu de l'ouvrir pour chaque connecteur.

Certains packs de batteries peuvent également être équipés d'un panneau de maintenance, car le BMS est plus susceptible de tomber en panne lors d'un fonctionnement prolongé. Le BMS peut être retiré du pack via le panneau de maintenance sans avoir à retirer le couvercle du boîtier, ce qui est très problématique. De plus, le retrait fréquent du couvercle peut compromettre l'étanchéité du pack et réduire l'indice de protection IP.

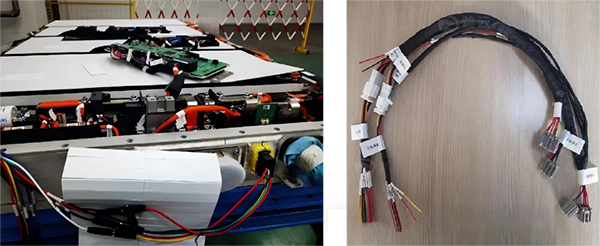

05 Installation de jeux de barres en cuivre série et de faisceaux de communication

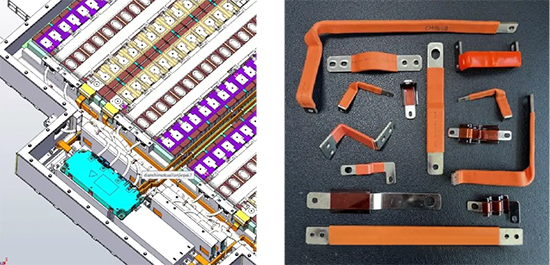

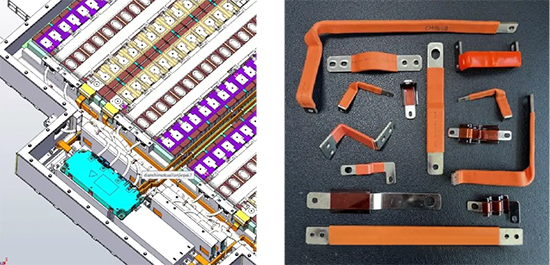

Les packs de batteries sont désormais essentiellement des conceptions « sans module ». La connexion série et parallèle entre les cellules est assurée par des jeux de barres intégrés (CCS), tandis que la connexion série et parallèle entre les modules est assurée par des jeux de barres en cuivre.

Les barres omnibus en cuivre sont divisées en deux catégories : souples et rigides. Les barres omnibus en cuivre souple sont fabriquées par laminage de plusieurs couches de feuilles de cuivre, soudage par diffusion polymère et film thermorétractable. Les barres omnibus en cuivre souple sont cintrables, plus flexibles, faciles à installer et offrent une meilleure résistance aux vibrations, mais sont plus onéreuses que les barres omnibus en cuivre rigide. Ces dernières sont fabriquées par découpe, pliage et film thermorétractable de cuivre T2.

Il convient de noter que les barres omnibus en cuivre plus longues doivent être fixées sur la plaque d'extrémité ou le boîtier du module, généralement fixées avec des boucles en plastique ou directement collées avec de la mousse adhésive.

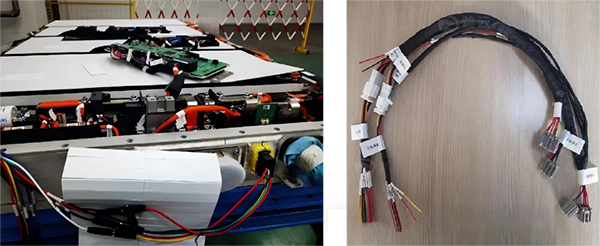

Bien que la structure actuelle des batteries ait été grandement simplifiée, la communication entre le CCS et le BMS doit encore être assurée par des faisceaux basse tension. Les capteurs de température et de tension du CCS collectent les signaux, tandis que le faisceau de communication assure la transmission des données entre le BMS et le CCS.

Afin d'assurer la stabilité de la transmission du signal, le traitement de blindage et d'isolation des faisceaux de câbles de communication est crucial, ce qui peut empêcher efficacement l'influence des interférences électromagnétiques externes sur le signal.